Технологический процесс термообработки крупных поковок зубчатых колец

Технологический процесс термообработки крупных поковок зубчатых колец

Большие поковки зубчатых колец будут иметь большую деформацию после науглероживания и закалки. Благодаря разумному дизайну, механической обработке и процессу термообработки, использованию правильного метода коррекции и закалки в соли эллиптическая деформация науглероженных и закаленных больших поковок зубчатого венца может контролироваться в пределах 2 мм, деформация и конусность могут контролироваться в пределах 1 мм, а подшипник производительность и срок службы поковок зубчатого венца могут быть улучшены.

Структура большого кольцаковкахарактеризуется тонкой стенкой, большим отношением диаметра к длине (внешний диаметр/ширина зуба), большой деформацией науглероживания и закалки, неравномерной и трудно контролируемой, большая деформация напрямую влияет на качество продукта и эффективность последующей обработки, в результате в неравномерной кромке после последовательной обработки, влияющей на глубину эффективного упрочненного слоя поверхности зуба и твердость поверхности зуба, тем самым снижая прочность, несущую способность и усталостную прочность кольцевых зубьев. Окончательно сократить срок службы зубчатого венца.

1. Дизайн обработки

Процесс ковки зубчатого венца: ковка - после ковки, отпуск - черновое точение - предварительная отпускная обработка - получистовое точение - искусственное старение - зубофрезерование - науглероживание закалка, отпуск - дробеструйная обработка - чистовое точение - искусственное старение - чистовое точение - зубошлифование - чистовая обработка продукт.

2. Предварительная обработка

Если для предварительной обработки используется нормализация и высокотемпературный отпуск, структура после термообработки является перлитно-ферритной и даже дает неравновесный бейнит. Из-за неравномерного воздушного охлаждения однородность нормализующей структуры плохая. Поскольку равномерность охлаждения и скорость масляной среды лучше, чем у воздуха, закалка позволит получить однородную структуру закаленного соксита, которая может улучшить или устранить исходную неоднородность микроструктуры, созданную ковкой, и улучшить однородность механических свойств зубчатого венца. Положительная термическая обработка после ковки может улучшить микроструктуру поковки, уменьшить зерно, а предварительная отпускная обработка может сделать микроструктуру однородной и уменьшить последующую деформацию при термической обработке. Комбинация этих двух факторов очень эффективна для улучшения микроструктуры и искажений науглероженной закалки.

3. Печь науглероживания

Наложение ковки науглероженных колец эквивалентно увеличению ширины зуба и уменьшению отношения диаметра к длине, что способствует уменьшению коробления и эллиптической деформации. При охлаждении после науглероживания верхняя и нижняя торцевые поверхности наложенного зубчатого венца охлаждаются относительно быстро, а усадка относительно велика, что приводит к особенности формы барабана в виде талии. Из-за равномерного охлаждения в печи перед охлаждением до 650°C, ковка зубчатого венца в высокотемпературной зоне с низкой жесткостью приводит к небольшим искажениям эллипса и коробления, поэтому она дает только характеристики формы поясного барабана.

4. Процесс науглероживания

В технологическом маршруте используется закалка с повторным нагревом, которая может предотвратить укрупнение зерна, вызванное длительным науглероживанием 20CrMnMo. В то же время процесс закалки можно регулировать путем измерения, исправления и обнаружения деформации после науглероживания. Чем быстрее повышается температура науглероживания, тем больше будет генерироваться термическое напряжение, а наложение остаточного напряжения при обработке приведет к большой деформации, поэтому необходимо ступенчатое повышение температуры. Науглероживание должно производиться вне печи при низкой температуре. Если температура 760°С находится вне печи, инфильтрационный слой будет производить неравномерный фазовый переход, что приведет к образованию закаленной мартенситной структуры на вторичной поверхности, увеличению удельного объема, и поверхность будет подвергаться растягивающему напряжению. Особенно зимой, когда поковки из стали 20CrMnMo помещаются в яму медленного охлаждения, вероятность трещин увеличивается, а закаленная мартенситная структура увеличивает деформацию науглероживания. На более позднем этапе науглероживания изоляция 650 °С позволит поверхности получить однородную эвтектическую структуру, снять напряжение и подготовить к закалке.

5. Коррекция после науглероживания

Для солевых сред существует определенная пропорциональная зависимость между науглероживающей деформацией и закалочной деформацией. Как правило, эллиптическая деформация при закалке увеличивается на 30–50 % из-за деформации науглероживания. В некотором смысле контроль искажения при науглероживании может эффективно контролировать искажение после закалки. Если после науглероживания эллипс оказывается большим, его следует исправить. Если температура нагрева зубчатого венца низкая, например 280 ℃, прочность зубчатого венца высока, а зона упругости при низкой температуре велика, что затрудняет пластическую деформацию. С повышением температуры зона упругости будет уменьшаться, и сложность коррекции будет уменьшаться. Если температура нагрева слишком высока, работа затруднена. Практика показала, что эффект коррекции лучше при нагреве до 550°С, зона упругости значительно уменьшается, а пластическая деформация может быть получена при малых напряжениях. Практика показала, что после науглероживания и снятия напряжения деформация не восстанавливается после закалки, а накопление деформаций закалки может быть эффективно устранено путем коррекции после науглероживания.

6, закалочная печь

Теплота верхней и нижней поверхностей ковки зубчатого венца не сбалансирована, теплоотвод верхней поверхности происходит быстро во время охлаждения, и увеличение относительно велико. См. Рис. 7 для схематической диаграммы искажения закалки солью. Деформацию измеряют после науглероживания. Правило печи для загрузки зубчатых колец заключается в том, что верхняя окружность зубьев верхнего конца меньше верхней окружности зубьев нижнего конца, а прокладки между зубчатыми кольцами разделены. См. рис.8 для закалочной печи загрузки. Закалочная печь регулируется в соответствии с искажением после науглероживания, и определенное значение конусности будет получено, когда элементы науглероживающего поясного барабана будут разделены на одно зубчатое кольцо. Разумное использование формы науглероженного поясного барабана может реализовать разницу в охлаждении при закалке солью между верхним и нижним концом конуса и смещением конуса науглероженного поясного барабана, чтобы добиться небольшого искажения конусности.

7. Процесс закалки и отпуска

Увеличение времени выдержки равно замаскированной фазе для увеличения температуры закалки и увеличения деформации закалки. Поэтому температура аустенизации выбрана равной 830 °С в течение 4 часов. По сравнению с маслом, средняя температура использования селитры высокая, повышение температуры закалки небольшое, градуированная изотермическая закалка вызывает поверхностное мартенситное превращение на воздухе, медленное охлаждение, искажение при закалке заготовки небольшое. Температура плавления нитрата KNO3 NaNO2 составляет 145 , температура использования нитрата составляет 160 ~ 180 , а охлаждающая способность является сильной. Когда температура соли увеличивается до 200 ~ 220 ℃, а содержание воды доводится до 0,9%, в центре зубчатого венца будет получен мартенсит плюс большое количество нижнего бейнита и очень небольшое количество игольчатого феррита. . Обеспечьте производительность ядра при минимальных искажениях.

Большие поковки зубчатых колец будут иметь большую деформацию после науглероживания и закалки. Благодаря разумному дизайну, механической обработке и процессу термообработки, использованию правильного метода коррекции и закалки в соли эллиптическая деформация науглероженных и закаленных больших поковок зубчатого венца может контролироваться в пределах 2 мм, деформация и конусность могут контролироваться в пределах 1 мм, а подшипник производительность и срок службы поковок зубчатого венца могут быть улучшены.

Структура большого кольцаковкахарактеризуется тонкой стенкой, большим отношением диаметра к длине (внешний диаметр/ширина зуба), большой деформацией науглероживания и закалки, неравномерной и трудно контролируемой, большая деформация напрямую влияет на качество продукта и эффективность последующей обработки, в результате в неравномерной кромке после последовательной обработки, влияющей на глубину эффективного упрочненного слоя поверхности зуба и твердость поверхности зуба, тем самым снижая прочность, несущую способность и усталостную прочность кольцевых зубьев. Окончательно сократить срок службы зубчатого венца.

1. Дизайн обработки

Процесс ковки зубчатого венца: ковка - после ковки, отпуск - черновое точение - предварительная отпускная обработка - получистовое точение - искусственное старение - зубофрезерование - науглероживание закалка, отпуск - дробеструйная обработка - чистовое точение - искусственное старение - чистовое точение - зубошлифование - чистовая обработка продукт.

2. Предварительная обработка

Если для предварительной обработки используется нормализация и высокотемпературный отпуск, структура после термообработки является перлитно-ферритной и даже дает неравновесный бейнит. Из-за неравномерного воздушного охлаждения однородность нормализующей структуры плохая. Поскольку равномерность охлаждения и скорость масляной среды лучше, чем у воздуха, закалка позволит получить однородную структуру закаленного соксита, которая может улучшить или устранить исходную неоднородность микроструктуры, созданную ковкой, и улучшить однородность механических свойств зубчатого венца. Положительная термическая обработка после ковки может улучшить микроструктуру поковки, уменьшить зерно, а предварительная отпускная обработка может сделать микроструктуру однородной и уменьшить последующую деформацию при термической обработке. Комбинация этих двух факторов очень эффективна для улучшения микроструктуры и искажений науглероженной закалки.

3. Печь науглероживания

Наложение ковки науглероженных колец эквивалентно увеличению ширины зуба и уменьшению отношения диаметра к длине, что способствует уменьшению коробления и эллиптической деформации. При охлаждении после науглероживания верхняя и нижняя торцевые поверхности наложенного зубчатого венца охлаждаются относительно быстро, а усадка относительно велика, что приводит к особенности формы барабана в виде талии. Из-за равномерного охлаждения в печи перед охлаждением до 650°C, ковка зубчатого венца в высокотемпературной зоне с низкой жесткостью приводит к небольшим искажениям эллипса и коробления, поэтому она дает только характеристики формы поясного барабана.

4. Процесс науглероживания

В технологическом маршруте используется закалка с повторным нагревом, которая может предотвратить укрупнение зерна, вызванное длительным науглероживанием 20CrMnMo. В то же время процесс закалки можно регулировать путем измерения, исправления и обнаружения деформации после науглероживания. Чем быстрее повышается температура науглероживания, тем больше будет генерироваться термическое напряжение, а наложение остаточного напряжения при обработке приведет к большой деформации, поэтому необходимо ступенчатое повышение температуры. Науглероживание должно производиться вне печи при низкой температуре. Если температура 760°С находится вне печи, инфильтрационный слой будет производить неравномерный фазовый переход, что приведет к образованию закаленной мартенситной структуры на вторичной поверхности, увеличению удельного объема, и поверхность будет подвергаться растягивающему напряжению. Особенно зимой, когда поковки из стали 20CrMnMo помещаются в яму медленного охлаждения, вероятность трещин увеличивается, а закаленная мартенситная структура увеличивает деформацию науглероживания. На более позднем этапе науглероживания изоляция 650 °С позволит поверхности получить однородную эвтектическую структуру, снять напряжение и подготовить к закалке.

5. Коррекция после науглероживания

Для солевых сред существует определенная пропорциональная зависимость между науглероживающей деформацией и закалочной деформацией. Как правило, эллиптическая деформация при закалке увеличивается на 30–50 % из-за деформации науглероживания. В некотором смысле контроль искажения при науглероживании может эффективно контролировать искажение после закалки. Если после науглероживания эллипс оказывается большим, его следует исправить. Если температура нагрева зубчатого венца низкая, например 280 ℃, прочность зубчатого венца высока, а зона упругости при низкой температуре велика, что затрудняет пластическую деформацию. С повышением температуры зона упругости будет уменьшаться, и сложность коррекции будет уменьшаться. Если температура нагрева слишком высока, работа затруднена. Практика показала, что эффект коррекции лучше при нагреве до 550°С, зона упругости значительно уменьшается, а пластическая деформация может быть получена при малых напряжениях. Практика показала, что после науглероживания и снятия напряжения деформация не восстанавливается после закалки, а накопление деформаций закалки может быть эффективно устранено путем коррекции после науглероживания.

6, закалочная печь

Теплота верхней и нижней поверхностей ковки зубчатого венца не сбалансирована, теплоотвод верхней поверхности происходит быстро во время охлаждения, и увеличение относительно велико. См. Рис. 7 для схематической диаграммы искажения закалки солью. Деформацию измеряют после науглероживания. Правило печи для загрузки зубчатых колец заключается в том, что верхняя окружность зубьев верхнего конца меньше верхней окружности зубьев нижнего конца, а прокладки между зубчатыми кольцами разделены. См. рис.8 для закалочной печи загрузки. Закалочная печь регулируется в соответствии с искажением после науглероживания, и определенное значение конусности будет получено, когда элементы науглероживающего поясного барабана будут разделены на одно зубчатое кольцо. Разумное использование формы науглероженного поясного барабана может реализовать разницу в охлаждении при закалке солью между верхним и нижним концом конуса и смещением конуса науглероженного поясного барабана, чтобы добиться небольшого искажения конусности.

7. Процесс закалки и отпуска

Увеличение времени выдержки равно замаскированной фазе для увеличения температуры закалки и увеличения деформации закалки. Поэтому температура аустенизации выбрана равной 830 °С в течение 4 часов. По сравнению с маслом, средняя температура использования селитры высокая, повышение температуры закалки небольшое, градуированная изотермическая закалка вызывает поверхностное мартенситное превращение на воздухе, медленное охлаждение, искажение при закалке заготовки небольшое. Температура плавления нитрата KNO3 NaNO2 составляет 145 , температура использования нитрата составляет 160 ~ 180 , а охлаждающая способность является сильной. Когда температура соли увеличивается до 200 ~ 220 ℃, а содержание воды доводится до 0,9%, в центре зубчатого венца будет получен мартенсит плюс большое количество нижнего бейнита и очень небольшое количество игольчатого феррита. . Обеспечьте производительность ядра при минимальных искажениях.

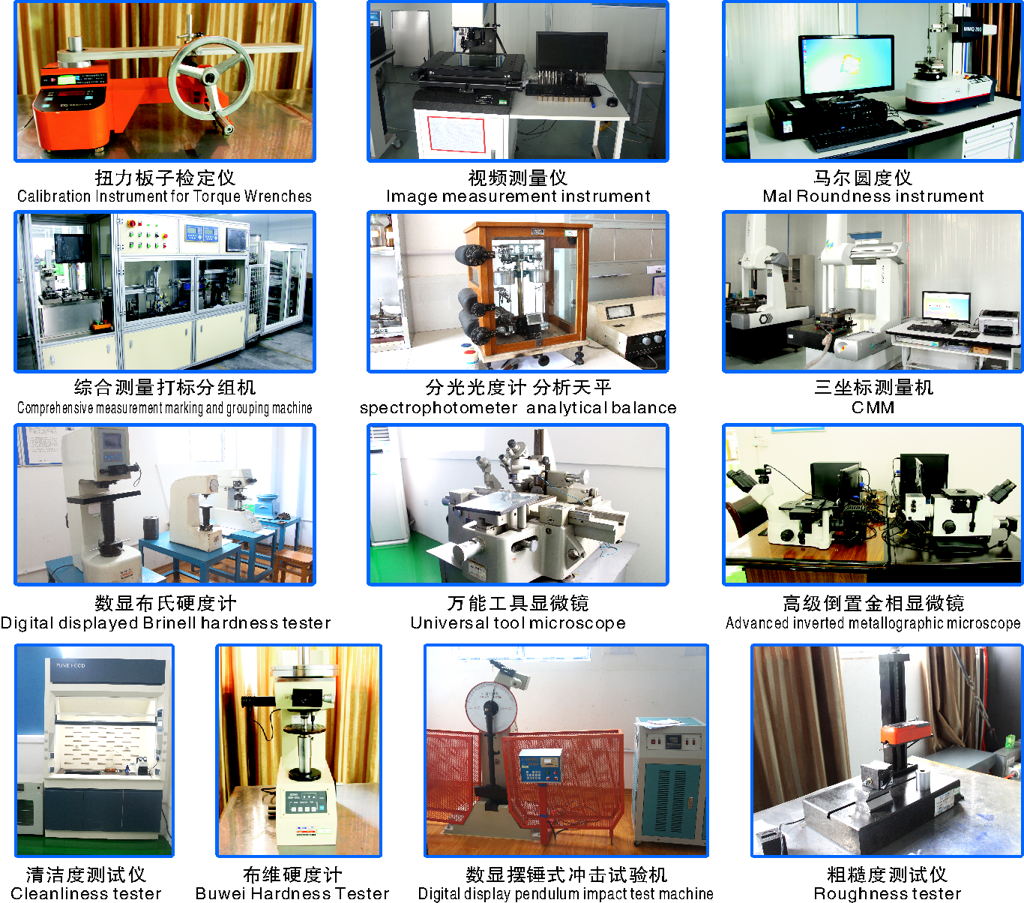

это машина для проверки ковки

Предыдущий:Анализ причин растрескивания поковок 65Mn

Отправить запрос

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy